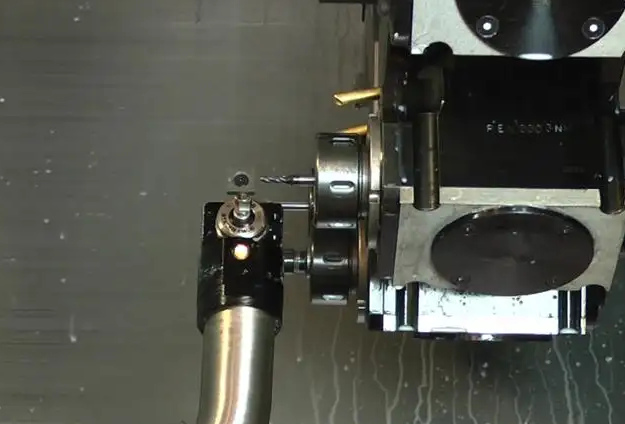

车床对刀仪怎么对刀?你知道吗?在工件加工过程中,工件装卸.刀具调整等辅助时间占加工周期的相当大比例,其中刀具调整费时费力,不易准确,最后需要试切。统计显示,一个工件的加工纯机动时间仅占总时间的55%左右,夹、刀具等辅助时间占45%。因此,刀具仪表显示出极大的优势。

刀点的选择方法

对于数控车床或车铣加工中心的数控设备,由于中心位置,(X0,Y0,A0)确定现有数控设备,确定轴向位置即可确定整个加工坐标系。因此,只需确定轴向即可。(Z0或相对位置)端面可作为对刀点。

与数控车床或车铣加工中心相比,三坐标数控铣床或三坐标加工中心要复杂得多。根据数控程序的要求,不仅需要确定坐标系的原点位置(X0,Y0,Z0),并与加工坐标系相同G54.G55.G56.G57的确定有关,有时取决于操作员的习惯。刀点可以设置在加工零件或夹具上,但必须与零件的定位基准有一定的坐标关系,Z方向可以简单地通过确定易于检测的平面来确定,而且X.Y方向确定需要根据具体零件选择与定位基准相关的平面.圆。

对于四轴或五轴数控设备,增加了第4.5个旋转轴,与三坐标数控设备相似。由于设备更加复杂,数控系统智能化,根据具体的数控设备和具体的加工零件,提供了更多的刀具方法。

对刀仪刀点相对机床坐标系的坐标关系可简单设置为相互关联,如刀点坐标为(X0,Y0,Z0)与加工坐标系的关系可定义为(X0+Xr,Y0+Yr,Z0+Zr),加工坐标系G54.G55.G56.G57等,只需通过控制面板或其他方式输入即可。该方法非常灵活,技术性强,给后续的数控加工带来了极大的便利。

一旦机床因编程参数输入错误而发生碰撞,对机床精度的影响是致命的。因此,对于高精度数控车床,应消除碰撞事故。